SMAC ofrece equipos completos para líneas de pintura en aerosol, líneas de recubrimiento en polvo, líneas de electroforesis, líneas de anodizado, pretratamiento, purificación, secado y curado, transporte y tratamiento de gases y aguas residuales. Los productos de SMAC se utilizan ampliamente en industrias como la automotriz, motocicletas, componentes para bicicletas, productos informáticos, productos 3C, electrodomésticos, muebles, utensilios de cocina, materiales decorativos para la construcción y maquinaria de construcción.

Después de que la pieza de trabajo sale del horno de curado, ingresa al sistema de enfriamiento rápido para el tratamiento de enfriamiento.

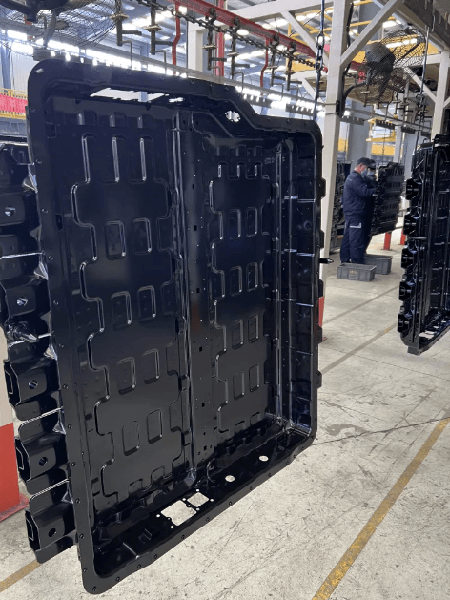

El recubrimiento electroforético consiste en aplicar un campo eléctrico externo para dispersar partículas de pintura ionizada suspendidas en agua, lo que les permite recubrir la superficie de la pieza y formar una capa protectora. Este proceso ofrece varias ventajas:

Recubrimiento uniforme: el recubrimiento se aplica uniformemente sobre toda la superficie.

Fuerte adhesión: la pintura se adhiere bien a la pieza de trabajo.

Pérdida mínima de pintura: hay poco desperdicio de material de recubrimiento, lo que genera altas tasas de utilización.

Bajos costos de producción: el costo general de producción se reduce.

Dilución a base de agua: La pintura se puede diluir con agua, eliminando los riesgos de incendio y mejorando la seguridad durante la producción.

Estas características hacen que el recubrimiento electroforético sea una opción popular en diversas industrias.

El dispositivo de ultrafiltración (UF) consta principalmente de módulos de membrana, bombas, tuberías e instrumentación, todos ensamblados. Para garantizar el funcionamiento normal de la unidad de ultrafiltración, esta suele estar equipada con sistemas de filtración y limpieza. El objetivo principal es prolongar la vida útil de la solución de pintura, mejorar la calidad del recubrimiento y garantizar la cantidad de ultrafiltrado necesaria para el funcionamiento normal del equipo.

El sistema de ultrafiltración está diseñado como un sistema de circulación directa: la pintura electroforética se suministra mediante una bomba de suministro al prefiltro del sistema de ultrafiltración para un pretratamiento de 25 μs. Posteriormente, la pintura ingresa a la unidad principal del sistema de ultrafiltración, donde se produce la separación de líquidos mediante el módulo de membrana. La pintura concentrada separada por el sistema de ultrafiltración se devuelve al tanque electroforético a través de la tubería de pintura concentrada, mientras que el ultrafiltrado se almacena en el tanque de almacenamiento. El ultrafiltrado del tanque de almacenamiento se transfiere posteriormente al punto de uso mediante una bomba de transferencia.

Bolsa de calentamiento - Horneado y curado

Una bolsa de calentamiento se utiliza en el proceso de horneado y curado de recubrimientos, especialmente en industrias como la automotriz y la manufacturera. A continuación, se presenta un resumen:

1. Función: La bolsa calefactora proporciona calor controlado a las piezas recubiertas, facilitando el curado de la pintura u otros recubrimientos. Esto garantiza que el recubrimiento se adhiera correctamente y alcance la dureza y durabilidad deseadas.

2. Diseño: Las bolsas de calentamiento generalmente están hechas de materiales resistentes al calor y están diseñadas para distribuir el calor uniformemente en toda la superficie de las piezas de trabajo.

3. Control de temperatura: a menudo vienen con sistemas de control de temperatura incorporados para mantener las temperaturas de curado requeridas, lo que garantiza resultados consistentes.

4. Eficiencia: El uso de una bolsa de calentamiento puede reducir el consumo de energía en comparación con los hornos tradicionales, ya que puede concentrar el calor directamente en las piezas que se están curando.

5. Aplicaciones: Se utiliza comúnmente en procesos de recubrimiento en polvo, pintura electroforética y otras aplicaciones donde se requiere un acabado duradero.

Este método mejora la calidad del producto terminado al tiempo que garantiza un uso eficiente de los recursos.

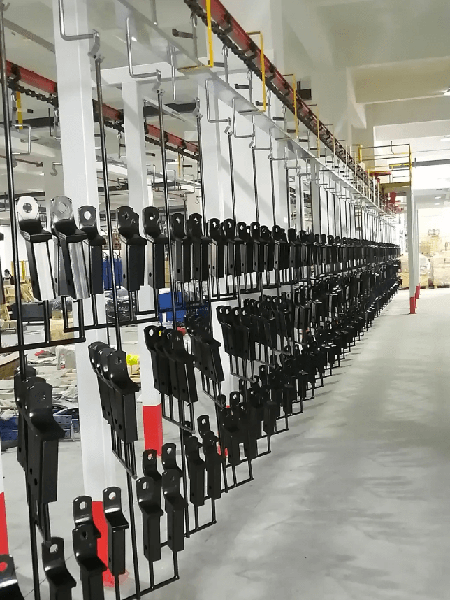

Sistema de transporte

El sistema transportador aéreo consta de varios componentes clave, entre ellos un mecanismo de accionamiento, un dispositivo tensor con pesos, cadenas, vías rectas, vías curvas, vías telescópicas, vías de inspección, sistemas de lubricación, soportes, soportes de carga, sistemas de control eléctrico y dispositivos de protección contra sobrecargas. Sus funciones principales son las siguientes:

1. Operación: Al girar, el motor impulsa las orugas mediante un reductor, que a su vez impulsa toda la cadena transportadora aérea. Las piezas se suspenden del transportador mediante diversos tipos de colgadores, lo que facilita su manejo y operación.

2. Personalización: El diseño de la línea transportadora está determinado por el entorno de trabajo específico y el flujo del proceso del producto, cumpliendo eficazmente los requisitos de producción.

3. Funcionalidad de la cadena: La cadena actúa como componente de tracción del transportador. Un sistema de lubricación automática está instalado en la cadena para garantizar que todas las articulaciones móviles reciban la cantidad precisa de lubricante.

4. Colgadores: Los colgadores soportan la cadena y la carga de los objetos transportados por las vías. Su diseño se determina según la forma de las piezas y los requisitos específicos del proceso. Los ganchos de los colgadores se someten a un tratamiento térmico adecuado para garantizar que resistan un uso prolongado sin agrietarse ni deformarse.

Este sistema de transporte mejora la eficiencia operativa y la confiabilidad en diversas aplicaciones industriales.

Hora de publicación: 25 de julio de 2025